- (+351) 245 205 192

- geral@lagaresdeazeite.com

A Centrifugación Alemana, na sua aposta pela tecnologia enquadrada na eficiência de consumo e na mais alta qualidade de produção, assumiu o grande desafio que a família De Prado lhe propôs: construir o maior lagar de azeite do mundo – ou um dos maiores com base no volume de toneladas de azeitonas a serem processadas diariamente para a extração de azeite.

Com mais de 20.000 ha. de olival super-intensivo para processar num período de tempo recorde de 45-50 dias, o ambicioso projeto da família De Prado em Portugal visa transformar os frutos no seu momento ideal de maturação para obter azeite da mais alta qualidade, preservando assim os múltiplos benefícios do precioso ouro líquido, acontecendo este processo em menos de seis horas desde a sua colheita.

No lagar Vendinha, em Évora, conjugam-se vários princípios fundamentais da indústria agroalimentar, contando com a tecnologia da empresa Centrifugación Alemana – fornecedor de linhas de extração de alta capacidade e perdas de gordura imbatíveis – para realizar o processo de extração de azeite. Uma fase, a de extração, onde é essencial que cada um dos elementos instalados cumpra com o nível de exigência comprometido.

A instalação do equipamento planeado pelos técnicos de ambas as empresas, foi concluída em tempo recorde: os movimentos de terrenos para as obras civis começaram em Abril de 2021 e apenas sete meses depois, em 11 de novembro de 2021, todas as linhas de produção já estavam em laboração e a funcionar de forma otimizada.

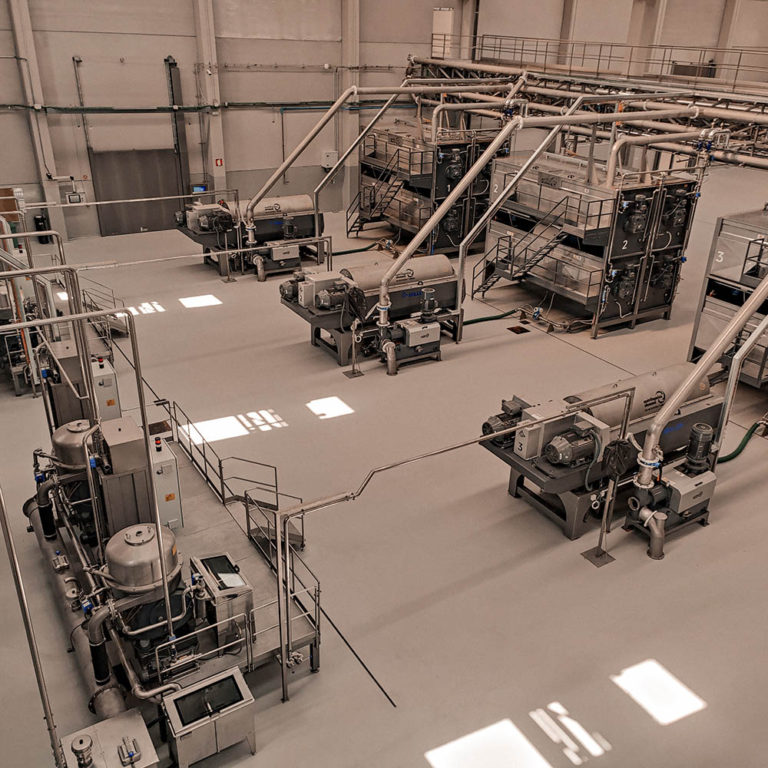

No total, foram instaladas cinco linhas de processamento, cada uma nas quais composta por uma bateria de moinhos com assistência eletrónica para otimizar o consumo de energia em comparação com a produção sem reduzir a capacidade requerida. O transporte é feito pelo meio de bombas com auxílio de válvulas automáticas determinantes nas demandas do processo de receção de azeitonas até à moagem.

Uma variante muito influente na qualidade do produto é a instalação de um sistema de refrigeração para realizar uma primeira extração a frio – mesmo com as altas temperaturas do fruto em azeites de inicio de campanha – através do isolamento térmico das termobatedeiras evitando a condensação indesejada e preservando a produto de temperaturas inadequadas para uma qualidade premium.

Para a separação da pasta, instalaram-se decanters com capacidade de 500 t./dia para corresponder aos tempos de trabalho e ajustar perfeitamente os tempos de dilaceração e micelarização no processo. Por último, para uma supressão eficaz das pequenas partículas sólidas em suspensão misturadas com o azeite, o que produziria um mau sabor na degustação organolética de azeites frescos, foi instalada uma bateria de centrífugas de sucção centrípeta que também relaciona o processo tanto em volume de azeite quanto em eficiência, limpando o produto até níveis quase absolutos.

Todo este sistema está perfeitamente interligado através de um software que permite controlar qualquer variável desejada, tanto a nível do pós-processo como no início, integrando o sistema de moagem e extração com o resto do processo (laboratório, qualidade, rastreabilidade, logística e controle gestão) por um sistema MES (Manufacturing Execution System). O nível de programação, um dos mais complexos instalados num lagar, garante a versatilidade necessária para permitir a eficiência e excelência requeridas.

Outro objetivo importante definido por ambas as empresas é a busca de soluções para o desenvolvimento de uma economia circular como resultado das limitações ambientais legais para a implementação de novas instalações de eliminação de bagaço de azeitona. Uma das soluções em estudo e desenvolvimento consiste em desidratar o residual do processamento de pasta de azeitona para posteriormente devolver ao meio ambiente o que ele proporcionou, beneficiando-o.

Para isso contam com o conhecimento e a experiência tanto de Centrifugación Alemana e Hiller na parte técnica como do Grupo De Prado em termos de logística, controle e conhecimento do meio ambiente, do produto e do processo nas suas instalações na Vendinha. Um projeto que, graças aos testes e testes já realizados tanto em laboratórios como no terreno na passada campanha, fornecerá alternativas reais para a eliminação e utilização dos resíduos da azeitona.

Dentro do seu compromisso estratégico com a sustentabilidade e a eficiência energética, o Grupo De Prado optou pela tecnologia de moagem e extração mais eficiente em termos energéticos, tendo sido monitorizado o consumo de energia em cada ponto do processo e tendo sido também instalado no lagar 1 MWp de energia solar fotovoltaica.

Por seu turno, Centrifugación Alemana – um dos protagonistas no processo de modernização que ocorreu na olivicultura em Portugal na última década, com cerca de cinquenta instalações em Portugal – continua a reforçar o seu duplo compromisso com o sector oleícola, tanto na sua componente material como social. A sua aliança com o Grupo De Prado está firme e focada em alcançar esses objetivos.